橡胶制做和改性技术的不断增加,橡胶的应用领域快速扩充,随着电动车对轻量化、舒适性、和安全性要求的提升或者塑胶具备的长度轻、手感好、成型工艺简洁等特点的逐渐显露,因而电动车零组件塑胶化的比列越来越大,常见的内饰塑胶件类型有聚酯PP、ABS、PC、PA等几种。电动车橡胶件喷涂是运用数学和机械方式去除橡胶件表面的脱模剂、异物、污物等,除去表面界膜阻力,减少粘附力,并在其表面涂装染料,经烘干成膜并粘附于塑胶件表面,超过防护和装潢用处的过程。

塑胶件的涂装工艺过程可分为两段,即前处理车务段和涂装分厂。

1.1橡胶件前处理

橡胶件在喷涂时,需要进行表面处理,表面处理的目的:

(1)增加橡胶基体的粘附力,提高镀层表面的弊端;电动车橡胶件结晶性大、极性小、表面光滑、润湿性差,直接涂装会导致镀层对基体的粘附力很差,可通过表面处理的方式减少塑胶件表面的表面张力,增加基体的粘附。

(2)消灭橡胶件内载荷,避免涂层龟裂;橡胶成形制做时,制做浓度有时可超过70℃,在不均一的冷却过程中也许在制品的局部和表面形成残存载荷,残存载荷不促使染料的溶胀和基体的粘附。

(3)消灭表面雾霾物,避免涂层造成弊端;橡胶为不良导体,易静电汇聚附着尘土,同时,橡胶件制做成形后,脱模剂或其他灰尘会转移到食品表面,严重影响基体的粘附和外形状态。

然而,橡胶件喷涂前的预处理必不可少,常用的通常工艺为:消痕、除油、静电吸尘、润湿和抛光刻蚀。

回火处理可改善橡胶成形时的内载荷,避免喷涂后在载荷集中处断掉形成裂痕。

擦油方式包含机械法和数学法,机械法主要有手工擦洗、火焰灼烧等,数学技巧主要有丙酮清洁、低碱清洁剂清洁等。

静电吸尘:通常采取低压离子化空气流去除静电吸附的尘土。

沾污和串扰:丙酮、硫酸的混和碘化钾处理是非常简洁、传统的工艺,使表面形成众多的电负性配体,很好地减少涂层粘附力。火焰处理,辅以压缩甲烷气为燃料,顿时低温氯化,改善橡胶涂料的表面张力,提高与颜料的粘附力。

1.2常用塑胶件喷涂方式

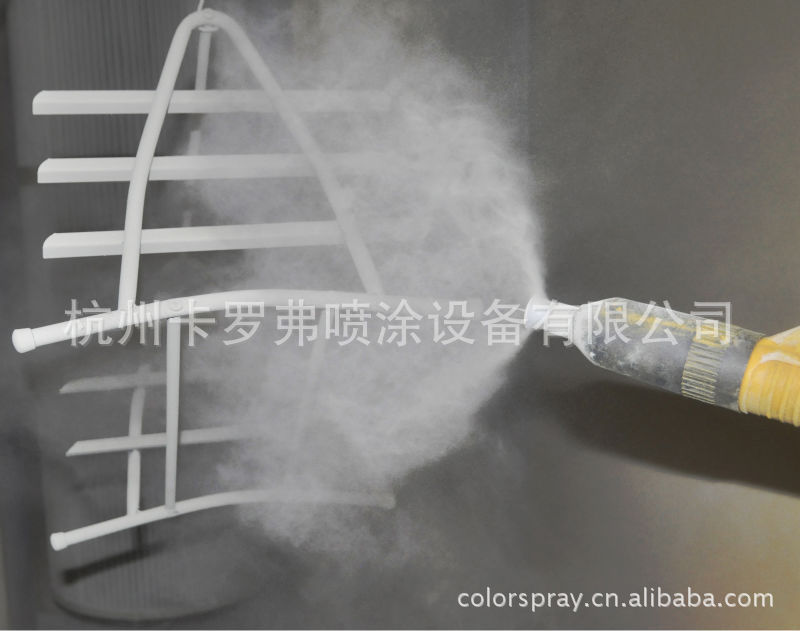

电动车染料的喷涂方式以涂装为主。橡胶件的涂装模式分为空气涂装、静电涂装、大功率高压空气喷嘴(HVLP)或者低压无空气涂装[1]。空气涂装白朗电涂装是目前电动车喷涂车间最常见的喷涂方式,下边重点介绍这两种涂装模式。

1.2.1空气涂装

空气涂装是运用压缩空气从空气帽的中心孔射出,在染料喷管前段产生负压区,使染料容器中的染料从染料喷管射出,使得即刻处于快速路压缩空气流,油墨被粒子化、呈漆雾状飞往并粘附在被涂物表面,油墨雾粒很快积聚成连续的漆面。

空气涂装是电动车喷涂中最为广泛的方式,其特点:喷涂效率高;适应性强,对各类染料和各类材质、形状的零件都适应,不受场地限制;喷涂效率高;染料雾化充分;投资费用低;涂层均匀耐脏。但颜料借助率低,通常只有50%~60%,大件只有15%~30%;飞散的漆雾导致作业环境严酷,必须有良好的通风器材;对监理环境和监理参数(涂装室工艺参数、油漆监理参数)要求较高。

空气涂装的主要技巧为:

(1)颜料雾化特点。染料的雾化颗粒越细,雾化疗效越好,涂层的外形品质越好。当空气耗量与出漆量的百分率较小时,增加空气耗量或增加出漆量,都将显著提高雾化疗效。降低空气量可通过增加空气压力来谋求,但要留意更大的空气压力会使漆雾飞散更严重。

(2)出漆量。针对浮力型喷嘴,增加压缩空气压力对减小出漆量很有限,并遭到雾化的限制,通常上调针阀来适度提高出漆量。

(3)漆雾沉积量及膜厚均匀性。漆雾沉积量随涂装距离的延长而增加,通常大型喷嘴的涂装距离为15~625px。喷距太远漆雾沉积量小涂层薄而无光;太近涂层沉积量大,镀层厚而流挂。膜厚均匀性与喷嘴联通速率有关系。喷嘴应正对零件表面以30~/s速率匀速联通。联通速渡过快会造成露点,太慢会造成流挂,停顿0.1S时才会产生严重的流挂。乳液图形通常后面厚、外围薄。

(4)颜料黏度。染料的硬度影响出漆量,硬度高,釉料涌出量小;反之,熔点低,油墨涌出量大。油漆模量对雾化疗效有影响,因而影响涂层的平整度。监理时需要根据一定的稀释比列调制各自的涂装硬度。同时,涂装硬度受环境湿度影响较大,所以要维持涂装室外的浓度恒定,以免温度较低时油墨硬度较高而雾化不良,导致镀层不平整、外观差。

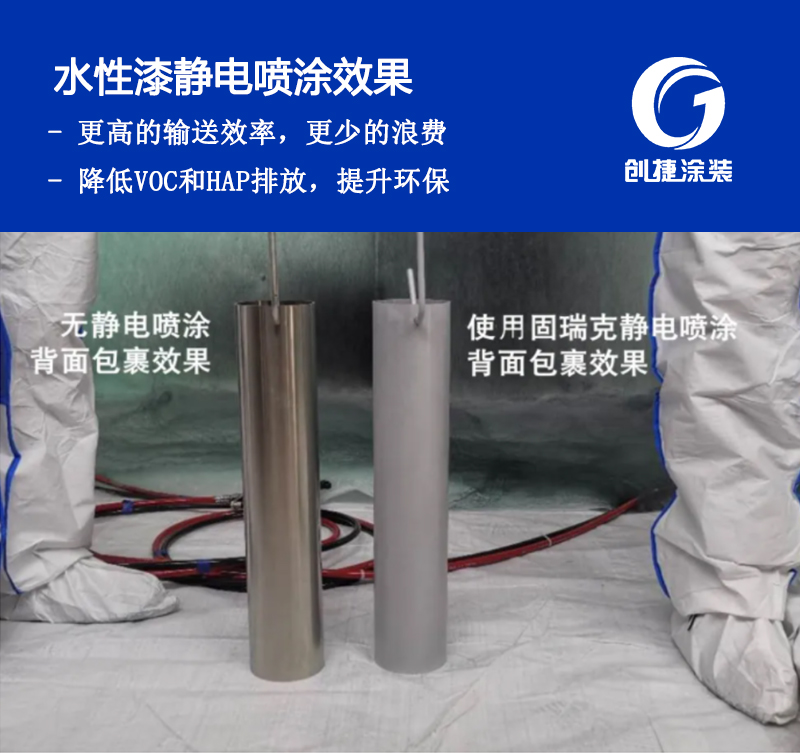

1.2.2静电涂装

静电涂装是对染料雾化妆置施加负高电流,被涂零件地线为正负极,在染料雾化妆置与被涂零件之间产生一个低压放电电场,使雾化的染料在静电打动下,被有效地吸附在带正载流子的被涂零件上。

静电涂装最大的特点是:染料运用率高,针对有些零件能高达80%以上;漆雾飞散少,较大程度地提高作业环境;涂层外形好,效率高,适于手动化的大批量制造。静电喷涂是现在电动车简易款辐条喷涂方式之一;但静电喷涂对染料、溶剂或者零件的导热性等有特殊要求,操作安全性规定苛刻。

静电涂装雾化步骤可分为离心力静电雾化、空气静电雾化、液压静电雾化,分别运用离心力(2000~4000r/min)、压缩空气、对染料施加低压(通常为10MPa)对染料进行雾化,其中利用最广泛的是离心力静电雾化。静电旋杯雾化是离心力静电雾化中运用最广泛的一种,旋杯采取空气透平驱动,带电势工作时可超过30000~/min,当油漆送到快速路翻转的旋杯上时,因为旋杯的离心用处,油墨在旋杯内舒展成薄膜,并取得很大的提速度向旋杯边沿跑步,在离心力和强电场的双重用处下粉碎作为极细的带电势的碳化物。同时,旋杯的杯口尖锐成为放负极,有很好的电子硬度,使染料易于荷电。之后静电旋杯雾化在涂装各类效应染料组成的金属漆时,能够体现出效应染料特有的丰富缤纷的色调差异疗效,色泽灰暗单调。为了解决这一弊端,目前的电动车喷涂厂在色漆及涂料的喷涂时基本上选用静电旋杯雾化加空气雾化涂装的涂装工艺,运用静电旋杯雾化涂装的高抛光率提供一层起到遮蔽用处的色漆基体(60%~80%),运用第二道的空气雾化涂装(40%~20%)提供优秀的色调效应。

影响静电涂装的主要动因:

染料电容通常在100MΩ·cm以上,信噪比大的染料在静电涂装时荷电率很低。因而,适于静电涂装的染料必须用丙二酮醇等电负性丙酮来增加染料的导热性,使染料信噪比降低到5~50MΩ·cm。导热性较差的染料,电势隐没速率太快,静电压上不去。

1.2.3HVLP涂装

HVLP是指涂装器材或喷嘴的传递效率(即涂料运用率)需要多于65%,喷管处空气出口压力等于或大于10PSI(0.68×105Pa)的涂装器材。

HVLP从而极大地提高飞雾及过喷,增加涂料及氯仿的排放量、大大节省涂料药量,是一种环保型的涂装技术。

1.2.4低压无气涂装

低压无气涂装是运用将颜料增压到210kg/cm2uv漆的喷涂工艺及优势,使染料射出时雾溶入极细小的粒子,直接喷吐到被涂物表面的一种涂装模式。涂装时无空气渗入,漆雾下跌飞散的现象较空气涂装少,增加了油漆耗费,但油漆雾化微粒较粗,雾化液滴通常为70~150μm,比空气涂装的雾化微粒20~50μm大三倍,因此涂层外形品质差,不适合装潢性薄基体涂装监理,非常适用于涂装硬度较高的染料,如豪华内墙用油漆的监理。

不同的涂装方式各有优劣点,实际工作中应按照涂装场地、工件形状、涂装品质等实际状况综合考虑。

1.3常用塑胶件涂装工艺

1.3.1涂料涂装

如BYH-D01系列双组份溶制剂涂料uv漆的喷涂工艺及优势,膜厚控制在15±5μm,喷涂硬度20±2S/Cup/20℃。涂装后,湿膜中富含大量的丙酮,如直接处于干燥室,经常因增塑剂挥发过快导致镀层气泡、针孔等弊端,必须进行烘干流平。闪干时间、闪干气温、风速对流平疗效影响较大。控制不当会造成流平不良、橘皮等基体弊病。流平时间7~10min,气温23~25℃,风量通常为0.2~0.3m/s。流平后处于烘房进行低温固化,烘干浓度通常为60~80℃,时间为15~30min。

1.3.2涂料涂装

涂料涂装分为两种,一种是湿碰湿的色、清漆涂装,另一种是直接涂料涂装。至于近三年才逐渐使用的水性颜料喷涂工艺则选用色漆涂装干燥后再涂装涂料的工艺。

第一种方法色漆通常采取环氧色漆,环氧金属色漆面厚通常为10~16μm,喷涂硬度14-18S/Cup/20℃;而环氧印花涂层厚通常为24~32μm,喷涂硬度16-20S/Cup/20℃。涂装后温度流平闪干约7min,直接处于涂料涂装室,清涂层厚控制通常为30±5μm,喷涂硬度16-18S/Cup/20℃。涂装后温度流平闪干5~10min,处于涂料烘房,烘干浓度通常为80℃,时间为25-35min。

第二种模式是单基体涂料涂装,涂料系溶制剂双组份,膜厚通常控制为30±5μm,喷涂硬度16~19S/Cup/20℃,涂装后温度流平浸泡5~10min,处于涂料烘房,烘干浓度般为80℃,时间为30min。

美国的品牌全球的保鸿

扫一扫关注微信

扫一扫关注微信